Oem банки для чая и кофе

Когда слышишь про OEM-банки, многие сразу представляют штамповку одинаковых цилиндров с этикеткой. На деле же — это всегда компромисс между технологичностью и индивидуальностью. Взять хотя бы разницу в толщине жести для кофе и чая — новички часто недооценивают этот момент.

Технологические особенности производства

Для масляных банок, например, мы используем жесть 0.23-0.28 мм, тогда как для кофейных — не менее 0.20 мм. Причина не только в защите от деформации, но и в миграции аромата. Помню, как в 2019 году пришлось переделывать партию для вьетнамского заказца — они настояли на 0.18 мм, а через месяц жаловались на выветривание запаха.

Сварной шов — отдельная история. Лазерная сварка даёт герметичность, но требует идеальной подготовки кромок. Как-то раз на производстве ООО Цзянси Синмао пришлось останавливать линию из-за микроскопических заусенцев — пришлось менять роликовые ножи посреди смены.

Особенно капризны банки под вакуумную упаковку. Здесь даже качественная жесть от проверенных поставщиков не гарантирует успех — нужна точная калибровка закаточных роликов. Однажды потеряли 1200 банок из-за расхождения в 0.3 мм по высоте.

Покрытия и декор

Внутреннее покрытие — это не просто 'пищевой лак'. Для кофе нужны составы с барьерными свойствами против масел, тогда как для чая важнее инертность к танинам. Европейские клиенты часто требуют сертификаты BfR, хотя для внутреннего рынка хватает и ТР ТС 005/2011.

Печать по жести — отдельный вызов. Шестицветные машины справляются с большинством задач, но металлизированные краски ведут себя непредсказуемо при изменении влажности. Особенно сложно с градиентами — приходится делать поправку на кривизну поверхности.

Матовое покрытие vs глянец — не только эстетика. Матовые поверхности лучше маскируют микроцарапины при транспортировке, но требуют более тщательной подготовки жести. Глянец же чувствителен к отпечаткам пальцев при ручной фасовке.

Конструктивные особенности

Горловина банки — это 80% успеха. Слишком узкая — сложность фасовки, слишком широкая — проблемы с крышкой. Оптимальный диаметр для кофейных банок 73-82 мм, но здесь многое зависит от типа упаковочного оборудования.

Дно с двойной отбортовкой — стандарт для премиального сегмента, но увеличивает стоимость на 12-15%. Многие производители экономят на этом, но потом сталкиваются с деформацией при штабелировании.

Резьбовые крышки против закаточных — вечный спор. Резьба удобнее для потребителя, но сложнее в производстве. Закаточные дешевле, но требуют точного подбора уплотнителя.

Логистические аспекты

Паллетирование — кажется простым, но именно здесь происходят основные потери. Угловые деформации при перевозке морем — бич жестяных банок. Приходится делать усиленные угловые прокладки, что съедает до 8% прибыли.

Климатические условия при хранении — отдельная головная боль. В порту Владивостока зимой конденсат внутри контейнера может испортить всю партию этикеток. Пришлось разрабатывать систему вентилируемых прокладок.

Таможенное оформление сырья — многие забывают, что жесть имеет отдельные коды ТН ВЭД. Как-то задержали партию из-за неправильного оформления оловянных покрытий — пришлось платить простой склада.

Практические кейсы и ошибки

Работая с ООО Цзянси Синмао над банками для химической продукции, столкнулись с необходимостью усиленного покрытия. Стандартные пищевые лаки не выдерживали агрессивных сред — пришлось разрабатывать гибридное покрытие на эпоксидной основе.

Ошибка 2021 года — недооценка влияния транспортной вибрации на упаковку. Отправили партию в Казахстан без дополнительных амортизаторов — 15% банков получили вмятины. Теперь всегда используем пенные разделители.

Интересный опыт был с банками для смазочных материалов — там важна не только коррозионная стойкость, но и устойчивость к ударным нагрузкам. Пришлось увеличивать рёбра жёсткости, хотя изначально заказчик экономил на металле.

Экономика производства

Себестоимость банки на 70% определяется ценой жести. Колебания цен на сталь в 2022 году показали, как важно иметь долгосрочные контракты с поставщиками. Некоторые конкуренты перешли на более тонкий металл, но мы сохранили стандарты.

Оптимизация раскроя — кажется мелочью, но при массовом производстве экономит до 6% материала. Разработали собственную программу расчёта раскладки — теперь экономим около 120 тонн жести в год.

Энергозатраты на производство — лакокрасочные линии потребляют до 40% электроэнергии. Установили рекуперационные системы — снизили расход на 18%, хотя первоначальные инвестиции казались чрезмерными.

Перспективы развития

Тренд на кастомизацию — теперь даже средние производители хотят уникальные формы банок. Штампы для нестандартных решений увеличивают стоимость на 25-30%, но спрос растёт.

Экологические требования ужесточаются — в Европе требуют сертификаты FSC на жесть. Постепенно переходим на поставщиков, которые могут подтвердить происхождение сырья.

Автоматизация контроля качества — внедряем системы машинного зрения для проверки дефектов. Пока дорого, но уже снизили процент брака с 3.2% до 1.7% за полгода.

В целом, рынок OEM-банок становится всё более технологичным. Уже недостаточно просто сделать цилиндр с крышкой — нужно предлагать комплексные решения, как делает ООО Цзянси Синмао на своём сайте https://www.cn-xingmao.ru. Их подход к разным категориям продукции — от химических до пищевых банок — показывает понимание специфики каждого сегмента.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

3-литровая печатная квадратная пустая банка для растительного масла с гибким носиком

3-литровая печатная квадратная пустая банка для растительного масла с гибким носиком -

Крышка жестяной банки пищевого качества Легкооткрывающаяся крышка для жестяной банки с тушенкой и говядиной

Крышка жестяной банки пищевого качества Легкооткрывающаяся крышка для жестяной банки с тушенкой и говядиной -

Оцинкованные рычажные зажимные хомуты для бочек, ведер, баков и барабанов

Оцинкованные рычажные зажимные хомуты для бочек, ведер, баков и барабанов -

32 мм 42 мм 60 мм Жестяная металлическая масляная обжимная крышка для жестяной банки

32 мм 42 мм 60 мм Жестяная металлическая масляная обжимная крышка для жестяной банки -

Односторонний дегазационный клапан для кофе для жестяных банок и кофейных пакетов

Односторонний дегазационный клапан для кофе для жестяных банок и кофейных пакетов -

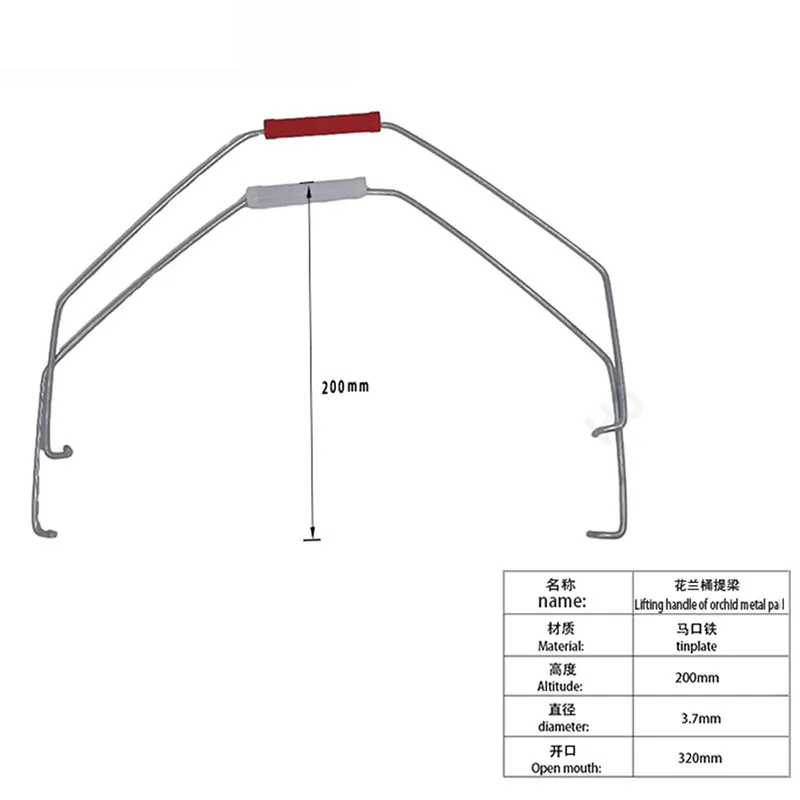

Индивидуальная оцинкованная стальная проволочная ручка ведра – надежная и удобная

Индивидуальная оцинкованная стальная проволочная ручка ведра – надежная и удобная -

Премиум индивидуальная жестяная банка для оливкового масла 1 л из пищевого металла с пластиковой носиковой крышкой

Премиум индивидуальная жестяная банка для оливкового масла 1 л из пищевого металла с пластиковой носиковой крышкой -

Квадратная 18-литровая канистра для масла, пищевые контейнеры для оливкового масла, TCE-Tin Can Expert

Квадратная 18-литровая канистра для масла, пищевые контейнеры для оливкового масла, TCE-Tin Can Expert -

Пластиковая клиновая красная заглушка для барабанов TCE-IH03

Пластиковая клиновая красная заглушка для барабанов TCE-IH03 -

5-литровая пустая жестяная банка для оливкового масла с пластиковой носиковой крышкой

5-литровая пустая жестяная банка для оливкового масла с пластиковой носиковой крышкой -

Квадратная герметичная жестяная банка для упаковки кофейных зерен 500г

Квадратная герметичная жестяная банка для упаковки кофейных зерен 500г -

Герметичная жестяная банка для кофейных зерен 250г с дегазационным клапаном из пищевой жести

Герметичная жестяная банка для кофейных зерен 250г с дегазационным клапаном из пищевой жести

Связанный поиск

Связанный поиск- Китай жестяная банка для оливкового масла 250 мл

- Китай индивидуализированная жестяная банка для оливкового масла 175 мл

- Дешево кофейная банка своими руками

- Китай герметичный контейнер для молотого кофе

- Oem кофе молотый в жестяной банке

- Дешево металлическая жестяная банка для оливкового масла

- Oem банки для хранения кофе

- Пустая жестяная банка для кофейных зерен 100г с клапаном

- Oem упаковка кофейной банки коробки

- Оптом квадратные жестяные банки для оливкового масла