Оптом кофейные банки своими руками

Когда слышишь 'кофейные банки своими руками оптом', первое, что приходит в голову — полукустарные мастерские с кучей ручного труда. Но на деле даже при штучном производстве без понимания технологических процессов жестяной упаковки не обойтись. Многие ошибочно полагают, что главное — найти дешёвое сырьё, а дальше 'как-нибудь сварганим'.

Почему жесть — не просто 'консервная банка'

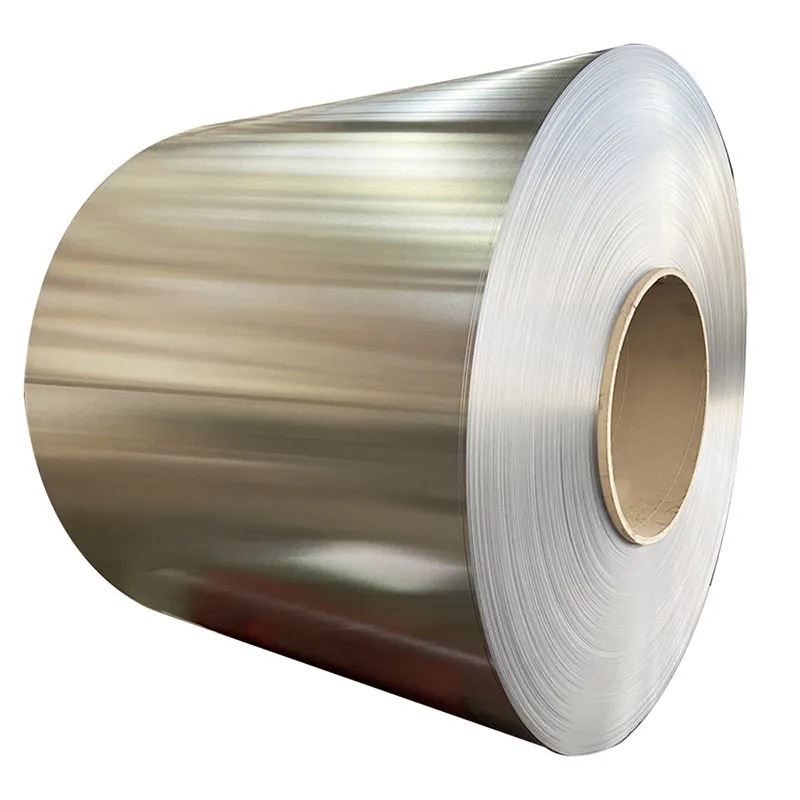

Белая жесть для кофейной упаковки — это не та жесть, что идёт на консервы. Толщина стенки 0.18-0.22 мм, покрытие из пищевого лака с внутренней стороны — и это только базовые параметры. Однажды попробовали работать с тонкостенной жестью 0.15 мм — банки пошли 'волной' после запайки крышки. Пришлось списывать целую партию.

Особенно критично соединение дна и стенки. Если использовать неправильный профиль закатки, через месяц хранения кофе начинает выдыхаться. Проверяли на банках с индонезийским зёрнами — в некачественной упаковке аромат улетучивался на 30% быстрее.

Кстати, о покрытиях. Матовый лак выглядит стильно, но для кофе с высоким содержанием масел лучше глянцевое — меньше впитывает запахов. Хотя тут уже вопрос к дизайнерам...

Оборудование: от ручного станка до автоматической линии

Начинали с ручных гильотинных ножниц и листогибов. Для мелких партий до 500 штук ещё куда ни шло, но когда поступил заказ на 10 тысяч банок — поняли, что без автоматизации не выжить. Купили б/у линию для резки и формовки — оказалось, что наши чертежи не подходят под её настройки.

Пришлось переделывать весь техпроцесс. Самое сложное — калибровка роликов для завальцовки кромки. Если угол не выдержан, при транспортировке банки цепляются друг за друга, краска облезает. До сих пор храню несколько таких 'бракованных' экземпляров как напоминание.

Сейчас работаем с производителями вроде ООО Цзянси Синмао Упаковочные Изделия — у них как раз есть готовые решения для кофейной тары. Заказываем у них заготовки, а дальше уже наносим индивидуальный дизайн. Их сайт https://www.cn-xingmao.ru выручает, когда нужно быстро найти техдокументацию по разным типам жести.

Типичные ошибки при самостоятельном производстве

Самое больное место — сварные швы. Пытались сначала использовать холодную сварку — герметичность была на уровне 70%. Для кофе неприемлемо. Перешли на лазерную сварку, но и тут есть нюансы: при скорости подачи жести выше 5 м/мин шов получается неоднородным.

Ещё один момент — крепление крышки. Пробовали системы типа 'push-pull' — для кофе не очень, быстро разбалтывается. Остановились на классических резьбовых — но и тут есть подводные камни. Если резьба нарезана с шагом больше 4 мм, уплотнительное кольцо плохо прилегает.

Кстати, про уплотнители. Силиконовые хороши для короткого хранения, но для выдержанных сортов кофе лучше EPDM-резина — не пропускает кислород. Проверяли масс-спектрометром: проницаемость в 3 раза ниже.

Экономика производства: где теряют начинающие

Рассчитывая стоимость партии, многие забывают про технологические отходы. При резке жести теряется до 8% материала — это если работать на хорошем оборудовании. На ручных гильотинах — все 15%. Плюс брак при формовке — ещё 3-5%.

Энергозатраты — отдельная история. Лакопечатные машины потребляют до 25 кВт/ч, а сушка при 180°C — ещё 40 кВт. Без правильного расчёта себестоимости можно уйти в минус даже при кажущейся рентабельности заказа.

Хранение готовой продукции — тоже статья расходов. Банки нельзя складировать штабелями выше 2 метров — деформируется дно. Пришлось заказывать специальные стеллажи с ячейками 30×30 см.

Практические кейсы: что сработало в реальных условиях

Для сети кофеен в Краснодаре делали партию банок с двойной стенкой — чтобы сохранять температуру обжаренных зёрен. Использовали жесть 0.24 мм с вакуумной прослойкой. Решение дорогое, но клиент был готов платить за премиальность.

Другой пример — банки для растворимого кофе с клапаном для ложки. Казалось бы, мелочь, но пришлось полностью переделывать конструкцию крышки. Стандартные пресс-формы не подходили — заказали индивидуальные у того же ООО Цзянси Синмао. Кстати, их профиль — жестяные банки для растительного масла, кофе, смазочных материалов — как раз охватывает смежные сегменты, что удобно при комплексных заказах.

Самым неожиданным оказался заказ на банки для кофе с добавлением специй. Пришлось разрабатывать дополнительный барьерный слой — эфирные масла кардамона и корицы разъедали стандартное покрытие. Сделали пробную партию с модифицированным эпоксидным лаком — сработало.

Перспективы развития и новые вызовы

Сейчас активно тестируем банки с RFID-метками для отслеживания партий. Технология дорогая, но для крупных обжарщиков интересная — можно контролировать всю цепочку от производства до полки.

Ещё одно направление — экологичная упаковка. Пытались использовать жесть с биоразлагаемым покрытием, но пока нестабильные результаты — через 6 месяцев хранения покрытие начинает отслаиваться по краям.

Возвращаясь к теме 'своими руками' — сегодня это скорее про кастомизацию готовых решений, чем про производство с нуля. Как показывает практика, даже крупные игроки вроде ООО Цзянси Синмао Упаковочные Изделия готовы работать с мелкими партиями, если предоставить чёткие ТЗ. Их ассортимент жестяных банок для химической продукции и других направлений позволяет брать готовые наработки и адаптировать под кофейную тару — экономит месяцы экспериментов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

2-литровые квадратные пустые жестяные банки для оливкового масла экстра вирджин из пищевого сырья

2-литровые квадратные пустые жестяные банки для оливкового масла экстра вирджин из пищевого сырья -

100 мл и 120 мл Круглые Пустые жестяные банки для оливкового масла

100 мл и 120 мл Круглые Пустые жестяные банки для оливкового масла -

Индивидуальная круглая жестяная банка для кофе 200г для кофейных зерен

Индивидуальная круглая жестяная банка для кофе 200г для кофейных зерен -

5-литровая пустая жестяная банка для оливкового масла с пластиковой носиковой крышкой

5-литровая пустая жестяная банка для оливкового масла с пластиковой носиковой крышкой -

Баки для растительного масла 100 мл-5 л с возможностью индивидуализации логотипов и различной вместимости на выбор

Баки для растительного масла 100 мл-5 л с возможностью индивидуализации логотипов и различной вместимости на выбор -

Металлическая жестяная банка 100 мл – Домашний ароматизатор с тростниковыми палочками | Индивидуальная ароматическая жестяная банка

Металлическая жестяная банка 100 мл – Домашний ароматизатор с тростниковыми палочками | Индивидуальная ароматическая жестяная банка -

40 мм ПЭ Разгрузочные Носики Утиный Язык для Квадратных Жестяных Банок 1-5 л

40 мм ПЭ Разгрузочные Носики Утиный Язык для Квадратных Жестяных Банок 1-5 л -

Индивидуальное 20-литровое металлическое ведро для краски и химикатов

Индивидуальное 20-литровое металлическое ведро для краски и химикатов -

Квадратная 18-литровая канистра для масла, пищевые контейнеры для оливкового масла, TCE-Tin Can Expert

Квадратная 18-литровая канистра для масла, пищевые контейнеры для оливкового масла, TCE-Tin Can Expert -

Качественная жесть марки T3 T4 T5 MR Лист оловянный Рулон печатной жести для банок

Качественная жесть марки T3 T4 T5 MR Лист оловянный Рулон печатной жести для банок -

Односторонний дегазационный клапан для кофе для жестяных банок и кофейных пакетов

Односторонний дегазационный клапан для кофе для жестяных банок и кофейных пакетов -

Производитель жестяных банок на заказ Печатная жестяная банка Пустая жестяная банка для кофейных зерен Чайная жестяная банка Подарочная коробка Металлическая банка Упаковка для кофе 100г жестяная банка

Производитель жестяных банок на заказ Печатная жестяная банка Пустая жестяная банка для кофейных зерен Чайная жестяная банка Подарочная коробка Металлическая банка Упаковка для кофе 100г жестяная банка

Связанный поиск

Связанный поиск- Оптом винтажная кофейная банка

- Китай кофейная жестяная банка для чая

- Oem жестяная банка для оливкового масла 250 мл

- Китай как открыть жестяную банку с оливковым маслом

- Оптом винтажные металлические кофейные банки

- Oem металлическая жестяная банка для кофе

- Оптом банки для кофе

- Оптом металлические кофейные банки

- Дешево герметичная кофейная банка

- Дешево пустые кофейные банки