Китай жестяные кофейные коробки

Когда слышишь 'китайские жестяные кофейные банки', многие представляют себе стандартные цилиндры с минимальной отделкой. Но реальность куда интереснее — это не просто тара, а сложный продукт, где технология печати на жести определяет коммерческий успех. Вспоминаю, как мы в 2019 году ошиблись с толщиной металла для поставки в Финляндию — банки деформировались при транспортировке при -25°C. Именно такие провалы учат понимать, что маркировка 'жесть 0.18 мм' и 'жесть 0.23 мм' — это разница между премиальным продуктом и браком.

Эволюция материала: почему жесть?

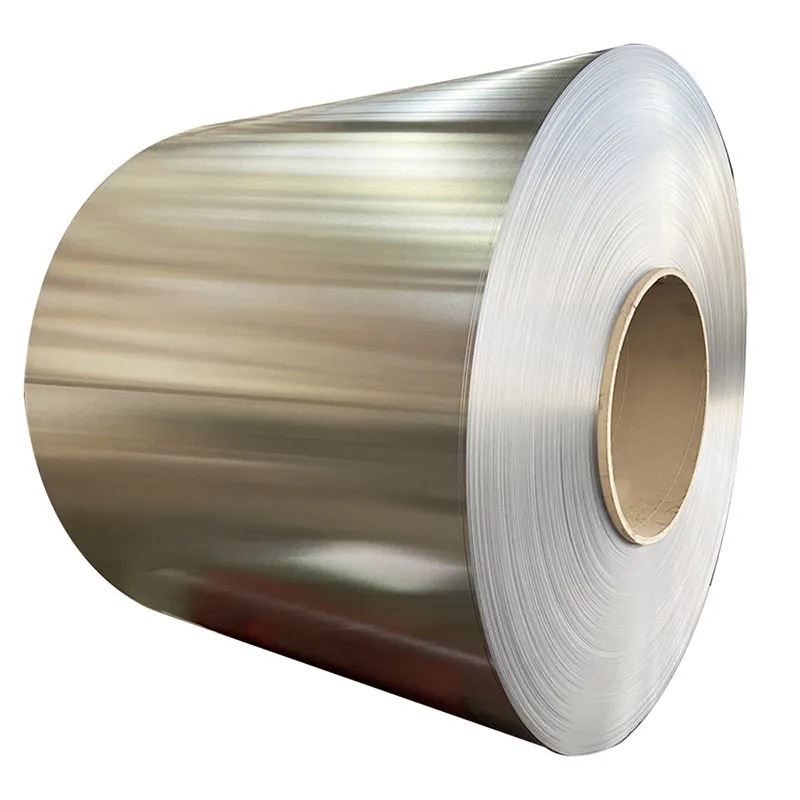

До сих пор встречаю клиентов, которые путают белую жесть с алюминием. Критическая разница — в способности жести выдерживать внутреннее давление при пастеризации. Для кофейных банок это ключевой момент, особенно для сортов с высокой масличностью. На ООО Цзянси Синмао Упаковочные Изделия мы используем жесть марки MR T-4 для базового сегмента и T-5 для премиального — разница в пластичности после обжига заметна даже визуально.

Лакокрасочное покрытие — отдельная история. В 2022 году пришлось полностью менять поставщика лаков после жалоб от немецкого заказчика: УФ-печать выцветала за 4 месяца на витринах. Перешли на двухкомпонентные составы с дополнительной камерной сушкой — себестоимость выросла на 12%, но сохранили контракт. Кстати, на https://www.cn-xingmao.ru есть технические спецификации по этому поводу, но там данные немного устарели — мы уже модернизировали линию сушки.

Толщина стенки — тот параметр, где экономия убивает продукт. Видел как конкуренты пытались использовать 0.16 мм для банок объемом 500 г — при штамповке ребер жесткости появлялись микротрещины. Провели тесты с разными конфигурациями: для высоты до 12 см достаточно 0.18 мм, свыше 15 см — уже 0.21 мм с обязательным двойным фальцем на дне.

Производственные нюансы: от чертежа до упаковки

Штамповка днища — операция, которая кажется простой только на бумаге. Помню, как для итальянского заказа с рельефным дном 'под старину' пришлось переделывать оснастку трижды. Проблема была в угле съема — при 92° жесть рвалась, при 95° терялся контур. Нашли компромисс в 93.5° с предварительным нагревом до 85°C. Такие тонкости не пишут в каталогах, но они определяют, будет ли банка держать геометрию после наполнения.

Сварной шов vs закатка — вечная дилема. Для кофе в зернах чаще используем сварку, но для молотого с вакуумной упаковкой перешли на закатку с полимерным уплотнителем. После того как в прошлом году три партии вернулись из Канады из-за разгерметизации, провели аудит всех соединений. Оказалось, проблема была в несоблюдении температуры в цехе при монтаже клапанов — разница всего в 3°C влияла на эластичность полимера.

Упаковка для транспортировки — отдельный головняк. Китайские логистические компании требуют особой маркировки, особенно для морских перевозок. Разработали систему крепления банок в коробах с компенсационными прокладками — после того как в 2021 году потеряли 2000 единиц из-за неправильной паллетизации. Теперь каждая паллета имеет влагозащитный барьер и угловые защитные элементы.

Дизайн и печать: где кроются подводные камни

Цифровая печать на жести — это не полиграфия на бумаге. Максимальное разрешение 600 dpi против 1200 dpi у офсета, ограниченная цветовая палитра. Приходится адаптировать дизайны, особенно градиенты. Для скандинавского заказа с северным сиянием на банке использовали растрирование с углом 45° — иначе появлялся муар. Клиент сначала не понимал, почему нельзя просто перенести макет с бумаги, пока не увидел тестовые оттиски.

Стоимость оснастки для штамповки часто превышает стоимость самой партии банок. Для специального заказа формы 'усеченный конус' изготовление пресс-форм обошлось в $8000 при стоимости партии $12000. Но такие эксклюзивные решения позволяют удерживать нишевых производителей кофе, которые готовы платить за уникальность.

Контроль качества печати — рутина, которую нельзя автоматизировать. Даже с компьютерным зрением приходится выборочно проверять банки под разными углами. Металлизированные краски особенно капризны — неравномерность напыления видна только при движении банки в руках. Разработали специальную систему освещения с лампами 4500K для контроля цехов.

Реалии рынка: что действительно нужно покупателям

Европейские клиенты часто просят 'как у итальянских производителей', но не готовы платить за двойное лакирование. Приходится искать компромиссы — например, УФ-лак только с лицевой стороны. Кстати, на https://www.cn-xingmao.ru в разделе жестяные банки для кофе указаны варианты отделки, но в реальности мы уже год предлагаем матовый лак с эффектом 'софт-тач', которого нет в каталоге.

Тренд на устойчивость — не просто слова. После ужесточения норм ЕС по перерабатываемости упаковки пришлось сертифицировать жесть по стандарту EN 13430. Интересный момент: жесть легко отделяется в процессе переработки, но краска должна быть специального состава. Пришлось переформулировать 80% красок, которые мы использовали последние 5 лет.

Объемы и сроки — больное место. Стандартные 500г банки идут потоком, а нестандартные объемы вроде 380г или 750г требуют перенастройки линий. Минимальный тираж для кастомизации снизили до 3000 штук, но экономически выгодно только от 10000. Многие мелкие обжарщики не понимают этой математики — приходится объяснять, что банка для них будет стоить дороже самого кофе.

Практические кейсы: успехи и провалы

История с банками для вьетнамского производителя кофе с какао — классический пример культурных различий. Они требовали ярко-красный цвет, который технически невозможен на жести без искажения оттенков. Потратили месяц на цветопробы, пока не предложили комбинацию матового черного с глянцевыми красными элементами. Результат превзошел ожидания — теперь этот дизайн стал их визитной карточкой.

Провал с поставкой в ОАЭ — банки с прозрачным окном деформировались при 50°C. Оказалось, поликарбонатная вставка имеет другой коэффициент температурного расширения. Пришлось разрабатывать компенсационные зазоры и менять способ крепления — увеличили стоимость производства на 15%, но сохранили клиента. Теперь для жаркого климата используем только многослойные полимерные вставки.

Успешный проект с российской сетью кофеен — банки с магнитной крышкой для многоразового использования. Технически сложная задача, так как магнитный уплотнитель влиял на герметичность. После 7 прототипов нашли решение с раздельными зонами магнита и уплотнения. Интересно, что этот продукт сейчас составляет 40% нашего экспорта в СНГ, хотя изначально разрабатывался как экспериментальный.

Перспективы и тренды

Умные банки — пока дорогая экзотика, но запросы уже есть. Встраиваемые NFC-метки для отслеживания свежести, датчики вскрытия — технически реализуемо, но удорожает упаковку в 3-4 раза. Для массового рынка неактуально, но для премиум-сегмента уже делаем пилотные партии.

Биоразлагаемые покрытия — следующий рубеж. Экспериментируем с соевыми чернилами и водорастворимыми лаками. Пока есть проблемы с устойчивостью к истиранию, но к 2025 году планируем запустить первую коммерческую партию. Европейские партнеры особенно заинтересованы в этом направлении.

Гибридная упаковка — жесть с элементами из переработанного пластика. Сложность в совмещении материалов при прессовке, но уже есть рабочие прототипы. Кстати, на https://www.cn-xingmao.ru в описании продукции упоминаются жестяные банки для химической продукции — технологически много общего, но для пищевых продуктов требования строже в 5 раз по миграции веществ.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

3-литровая печатная квадратная пустая банка для растительного масла с гибким носиком

3-литровая печатная квадратная пустая банка для растительного масла с гибким носиком -

Крышка жестяной банки пищевого качества Легкооткрывающаяся крышка для жестяной банки с тушенкой и говядиной

Крышка жестяной банки пищевого качества Легкооткрывающаяся крышка для жестяной банки с тушенкой и говядиной -

2-литровые квадратные пустые жестяные банки для оливкового масла экстра вирджин из пищевого сырья

2-литровые квадратные пустые жестяные банки для оливкового масла экстра вирджин из пищевого сырья -

10-литровая квадратная жестяная банка для оливкового масла с гибким носиком

10-литровая квадратная жестяная банка для оливкового масла с гибким носиком -

Качественная жесть марки T3 T4 T5 MR Лист оловянный Рулон печатной жести для банок

Качественная жесть марки T3 T4 T5 MR Лист оловянный Рулон печатной жести для банок -

100 мл и 120 мл Круглые Пустые жестяные банки для оливкового масла

100 мл и 120 мл Круглые Пустые жестяные банки для оливкового масла -

Квадратная герметичная жестяная банка для упаковки кофейных зерен 500г

Квадратная герметичная жестяная банка для упаковки кофейных зерен 500г -

Премиум индивидуальная жестяная банка для оливкового масла 1 л из пищевого металла с пластиковой носиковой крышкой

Премиум индивидуальная жестяная банка для оливкового масла 1 л из пищевого металла с пластиковой носиковой крышкой -

Квадратная 18-литровая канистра для масла, пищевые контейнеры для оливкового масла, TCE-Tin Can Expert

Квадратная 18-литровая канистра для масла, пищевые контейнеры для оливкового масла, TCE-Tin Can Expert -

Диаметр 300 мм Крышка для ведра с краской Металлическая крышка ведра для 5-галлонного ведра

Диаметр 300 мм Крышка для ведра с краской Металлическая крышка ведра для 5-галлонного ведра -

Пустые жестяные банки для оливкового масла 600 мл с пластиковой носиковой крышкой

Пустые жестяные банки для оливкового масла 600 мл с пластиковой носиковой крышкой -

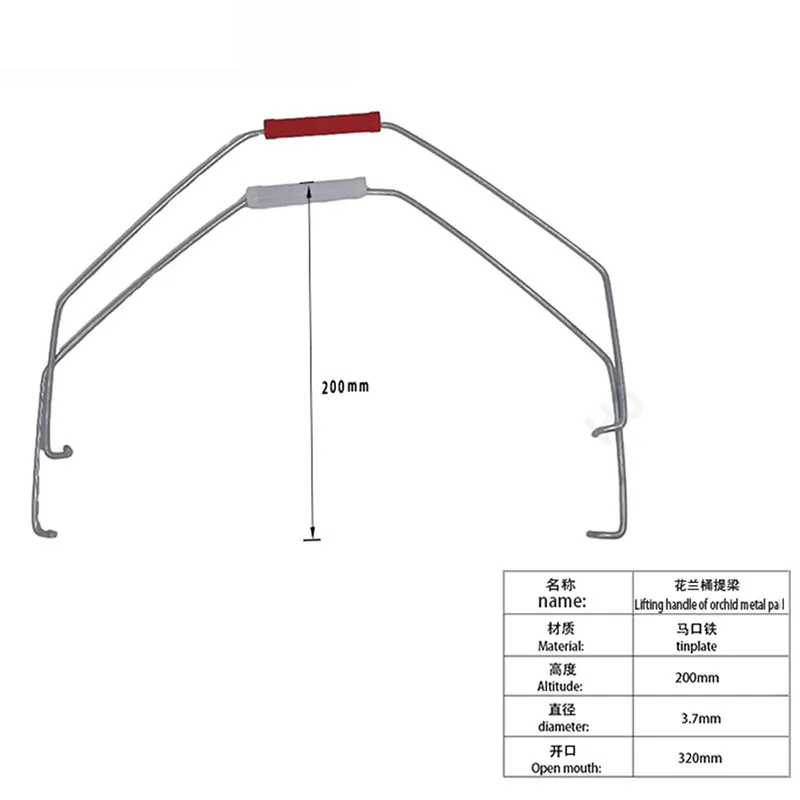

Индивидуальная оцинкованная стальная проволочная ручка ведра – надежная и удобная

Индивидуальная оцинкованная стальная проволочная ручка ведра – надежная и удобная

Связанный поиск

Связанный поиск- Дешево растворимый кофе ссср в жестяных банках

- Оптом старая надежная кофейная банка

- Дешево оливковое масло в металлических банках

- Oem круглая герметичная упаковочная банка для кофе и чая

- Oem красивая банка для кофе

- Дешево сделать банку для кофе

- Китай 5кг кофейная банка

- Оптом вакуумный контейнер для молотого кофе

- Оптом металлическая жестяная банка для оливкового масла

- Китай винтажные кофейные жестяные банки